Reaktor adalah inti dari sebagian besar industri proses kimia dan dibagi secara luas menjadi apakah mode operasinya tanpa aliran (batch) atau terus menerus (kontinyu). Setiap jenis reaktor memiliki kelebihan dan kekurangan tergantung pada fasa dan sifat reaktan, termodinamika dan kinetika reaksi dan jenis produk yang dihasilkan. Referensi singkat ini memberikan penyegaran pada sebagian besar jenis reaktor yang digunakan dalam pembuatan bahan kimia.

Reaktor batch

Reaktor batch adalah sebuah bejana tertutup dimana reaktan diumpankan secara berurutan. Tangki berpengaduk, dengan sebuah pengaduk untuk mencampur reaktan dengan baik, adalah reaktor batch yang paling umum. Pengadukan awalnya mencampur bahan-bahan, menjaga homogenitas selama reaksi dan menjaga perpindahan panas pada permukaan dalam dan dinding jaket. Pemrosesan batch umumnya digunakan ketika waktu reaksi adalah lama dan volume reaksi yang diperlukan adalah sedikit.

Reaktor semi-batch adalah versi modifikasi dimana reaktan secara periodik ditambahkan atau produk diambil. Reaktor semi-batch mungkin menawarkan pengendalian yang lebih besar terhadap yield atau selektivitas produk. Jenis reaktor ini berguna untuk melakukan reaksi eksotermis karena aliran reaktan yang ditambahkan dapat diubah-ubah untuk pengendalian reaksi yang lebih baik. Menaikkan skala (scaling up) proses semi-batch umumnya memerlukan biaya modal yang lebih besar daripada untuk reaktor proses kontinyu.

Reaktor tangki berpengaduk kontinyu

Dalam reaktor tangki berpengaduk kontinyu (continuous stirred-tank reactor; CSTR), reaktan secara terus menerus diumpankan ke dalam bejana reaktor, dimana pengaduk mencampurnya untuk menghasilkan produk yang diinginkan, yang diambil secara terus menerus dari reaktor.

Pengaduk menjaga konsentrasi di seluruh reaktor konstan. Waktu pencampuran (lama waktu yang dibutuhkan untuk mencapai homogenitas umpan) tergantung pada geometri bejana dan kecepatan dan daya pengaduk. Waktu tinggal rata-rata fluida di dalam tangki pada aliran keadaan tunak (steady-state) adalah rasio volume reaktor total terhadap laju alir volume keadaan tunak fluida yang keluar dari reaktor.

Salah satu keuntungan utama menggunakan CSTR adalah menghasilkan volume produk masif. Ini adalah reaktor yang dapat dijalankan untuk periode waktu yang lama. CSTR tidak cocok untuk reaksi yang kinetikanya sangat lambat.

Dalam banyak kasus, proses reaksi CSTR dilakukan dalam reaksi seri, yang disebut jeram CSTR (CSTR cascades), untuk menyediakan konversi yang lebih tinggi.

Reaktor aliran sumbat (plug flow)

Dalam reaktor aliran sumbat, yang dikenal juga dengan reaktor pipa, reaktan dan produk mengalir melalui pipa silinder dengan bukaan pada masing-masing ujung. “Sumbat” reaktan secara terus menerus diumpankan ke dalam reaktor, dan ketika sumbat mengalir sepanjang reaktor, reaksi berlangsung. Ini mengakibatkan gradien konsentrasi aksial. Produk, bersama-sama dengan reaktan yang tidak bereaksi, secara terus menerus keluar reaktor.

Reaktor aliran sumbat secara mekanis sederhana dan mudah pemeliharaannya, dengan laju konversi tinggi dengan volume yang diberikan. Karena suhu reaktor sulit dikendalikan, reaktor ini dapat menjadi suboptimal untuk reaksi eksotermis.

Reaktor unggun diam (fixed bed)

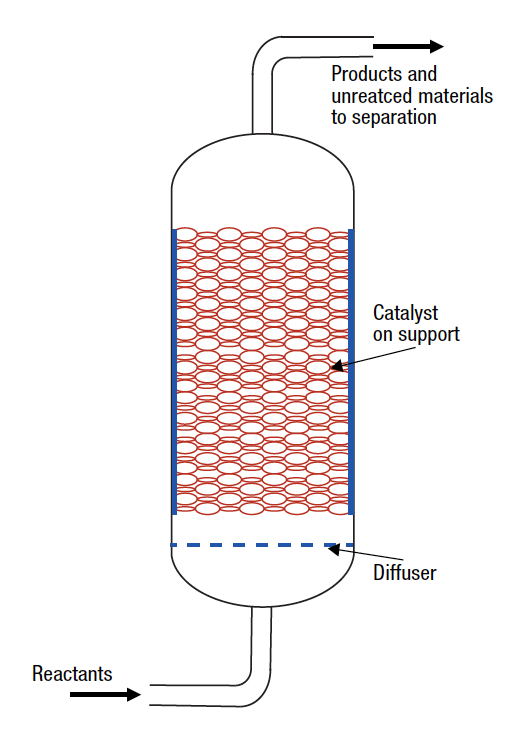

Sering digunakan untuk proses katalitik, reaktor unggun diam adalah serbaguna, digunakan dalam aplikasi seperti proses absorpsi, distilasi, pelucutan, pemisahan dan reaksi katalitik. Meskipun ukuran fisik unggun dapat sangat bervariasi, reaktor unggun diam umumnya terdiri atas bejana silinder yang berisi partikel atau pelet katalis (Gambar 1). Fluida mengalir melalui unggun katalis, yang mengizinkan reaksi yang diinginkan terjadi. Unggun diam mengandung partikel katalis yang umumnya berukuran antara 2-5 mm. Katalis dapat dimasukkan dalam beberapa cara, yang meliputi unggun tunggal, beberapa unggun horisontal, beberapa pipa kemasan dalam selubung tunggal, unggun tunggal dengan pipa dan unggun tertanam dalam selubung terpisah.

Reaktor unggun terfluidisasi (fluidized-bed)

Dalam reaktor unggun terfluidisasi, katalis heterogen difluidisasi dengan gas atau cairan yang mengalir ke atas. Ini mengizinkan untuk pencampuran yang kuat dalam semua arah. Hasil dari pencampuran adalah stabilitas suhu yang sangat baik dan perpindahan massa dan laju reaksi yang meningkat.

Reaktor unggun terfluidisasi harus dirancang sehingga laju alir fluida adalah cukup untuk mensuspensikan partikel katalis. Partikel umumnya berukuran antara 10-300 mikrometer.

Ketika merancang reaktor unggun terfluidisasi, umur katalis juga harus diperhitungkan. Sebagian besar reaktor unggun terfluidisasi mempunyai sistem terpisah untuk meregenerasi katalis.

Diterjemahkan bebas dari: https://www.nxtbook.com/accessintelligence/ChemicalEngineering/che_february-2024/index.php#/p/22

Leave a comment