Jika industri baja adalah sebuah negara, emisi karbon dioksidanya akan berada pada urutan ketiga, dibawah China dan Amerika Serikat dan diatas India. Selain dari perputaran 1,86 milyar metrik ton (t) baja pada 2020, pabrik baja menghasilkan lebih dari 3 milyar t CO2, yang menyumbang 7-9% emisi gas rumah kaca buatan manusia, menurut World Steel Association. Tidak ada industri bahan lain mempunyai dampak iklim sebesar itu.

Dengan kebutuhan baja global yang diharapkan terus meningkat sampai 2,5 milyar t per tahun sebelum 2050 (Metals 2020, DOI: 103390/met1009117), beban lingkungan akan terus tumbuh. Untuk memenuhi Paris Agreement 2015, emisi CO2 per tahun industri baja harus diturunkan sampai 500 juta t per tahun (Metals 2020, DOI: 10.3390/met10070972).

Untuk mencapai target itu, industri perlu menurunkan intensitas karbonnya dari sekitar 1,85 t CO2 per metrik ton baja menjadi hanya 0,2 t. Ini tidak akan berarti tanpa revolusi teknologi pembuatan baja, yang didukung oleh investasi ratusan milyar dolar. Jumlah perusahaan yang mananggapi tantangan yang menakutkan ini terus bertambah, termasuk pabrik baja yang sudah matang dan inovator disruptif. Teknologi rumit untuk membatasi emisi karbon baja telah dijadikan pilot, sebagian besar menggunakan cara baru untuk mereduksi besi oksida menjadi besi. Beberapa pendekatan tergantung pada hidrogen dari elektroliser yang ditenagai listrik terbarukan; yang lain menggunakan daya tersebut secara langsung dalam reaksi elektrokimia.

Pabrik baja telah melirik metode tersebut selama beberapa dekade dan transformasi ini sekarang lebih kuat daripada yang terjadi sebelumnya. Kemajuan dalam kimia, metalurgi dan teknik telah secara signifikan meningkatkan efisiensi rute alternatif tersebut untuk baja. Banyak pendekatan ambisius sedang dikejar di Eropa, yang membuat sekitar 10% baja dunia. Menaikkan pajak karbon yang diatur oleh European Union (EU) mengancam penurunan laba perusahaan jika mereka gagal mendekarbonisasi, dan kebijakan ini mendorong milyaran euro investasi dalam baja hijau.

Melampaui kokas

Manusia telah mengekstrak besi sejak . . . mungkin, sejak zaman logam, lebih dari 3000 tahun yang lalu. Peleburan tradisional berlangsung dalam tungku kecil yang diisi dengan arang membara dan biji besi yang mengandung hematite (Fe2O3) atau magnetite (Fe3O4). Kipas udara mendorong udara melalui tungku untuk membuat karbon monoksida, yang mereduksi besi oksida membentuk massa logam padat berpori yang disebut besi spon. Setelah mengeluarkan kerak silikat dan pengotor lain, yang dikenal sebagai slag, logam dapat ditempa menjadi besi tempa. Memanaskan ini pada unggun arang menambah secara kasar 2% karbon, menciptakan paduan yang biasanya dikenal sebagai baja. Selama beribu-ribu tahun, karbon telah memainkan tiga peran penting ini dalam pembuatan baja: bahan bakar untuk pemanasan, agen pereduksi, dan agen pemadu.

2C + O2 –> 2CO

Pembuatan baja berbasis kokas tradisional

2Fe2O3 + 3C –> 4Fe + 3CO2

Fe2O3 + 3CO –> 2Fe + 3CO2

Sekarang, besi sebagian besar dibuat di dalam blast furnace yang bekerja pada 2000 oC atau lebih, dimana biji besi, kokas dan batu kapur bertemu pada hembusan udara panas, menciptakan besi kasar (pig iron) lebur dengan kadar karbon tinggi, kira-kira 4-5%. Kokas, sumber karbon penting untuk pembuatan baja modern, dibuat dengan memanaskan batu bara halus untuk mendorong tar dan gas keluar. Proses ini membuat sumber karbon pekat yang cukup kuat untuk menopang berat biji besi yang besar dalam rongga tanur. Blast furnace terbesar di dunia yang ada di pabrik baja Posco Gwangyang di Korea Selatan tingginya 110 m dan menghasilkan lebih dari 5 juta t pig iron per tahun.

Resep untuk reduksi

Proses Hydrogen Breakthrough Ironmaking Technology (HYBRIT) bertujuan untuk mengganti kokas dan bahan bakar fosil lain yang digunakan dalam pembuatan baja berbasis blast furnace tradisional dengan hidrogen yang dibuat dengan listrik terbarukan. Proses ini diharapkan mengurangi emisi karbon dioksida dalam semua tahap pembuatan baja, termasuk membuat pelet biji besi, mereduksi besi oksida menjadi besi, dan menghasilkan baja mentah.

Karena kadar karbonnya relatif tinggi, pig iron getas, sehingga harus diproses dalam basic oxygen furnace. Tanur ini mengirimkan oksigen murni melalui tombak berpendingin air, mendorong karbon keluar sebagai CO2 bersama-sama dengan pengotor lain menyisakan baja mentah. Pemurnian kedua kemudian mengatur halus metalurgi paduan untuk membuat baja grade tinggi. Kira-kira tiga perempat baja dunia diproduksi melalui rute blast furnace-basic oxygen furnace ini. Memproses biji besi menjadi pelet dan membuat kokas bertanggung jawab terhadap 20% emisi CO2 rute ini, dengan blast furnace sendiri bertanggung jawab untuk kira-kira 70%.

Meskipun banyak sekali kemajuan dalam teknologi pembuatan baja, kimia yang mendasari pada dasarnya tidak berubah selama beribu-ribu tahun. Ini menyebabkan tidak mudah bagi industri untuk melepaskan ketergantungannya pada kokas. Beberapa perusahaan besar berupaya untuk meretrofit tanur yang ada dengan sistem penangkap karbon sehingga CO2 yang dilepaskan selama pembuatan baja dapat disimpan didalam tanah atau dipakai untuk membuat bahan kimia seperti metanol. Tetapi penangkap karbon adalah penyembuh luka yang mahal untuk proses yang sifatnya tidak berkelanjutan.

Sudah ada alternatif komersial untuk kokas. Ada lebih dari 100 tanur pembuat besi, yang sebagian besar tergantung pada proses yang dikenal sebagai Midrex dan HYL-Energiron, yang menggunakan gas alam untuk menghasilkan direct reduced iron (DRI), sejenis besi spon. Pabrik ini mengubah gas alam menjadi syngas, campuran dari hidrogen dan CO, yang keduanya mereduksi besi oksida padat menjadi besi padat di dalam tanur poros pada 1000 oC. DRI yang muncul beberapa jam kemudian umumnya mengandung 1-4% karbon dan dapat diubah menjadi baja dalam tanur busur listrik, yang menggunakan listrik untuk melebur logam. Karbon dan oksigen dapat juga ditambahkan dalam tanur ini untuk menghilangkan pengotor dan mengatur kadar karbon baja.

Fe2O3 + 3H2 –> 2Fe + 3H2O Endotermis

Reduksi langsung dengan syngas

Fe2O3 + 3CO –> 2Fe + 3CO2 Eksotermis

Keseluruhan, rute tanur busur DRI ini mempunyai emisi CO2 lebih rendah 35-40% daripada pembuatan besi konvensional (Berg- Huettenmaenn. Monatsh. 2020, DOI: 10.1007/s00501-020-00975-2). Yang lebih penting, pabrik DRI juga dapat bertindak sebagai batu loncatan untuk emisi yang bahkan lebih rendah karena hidrogen hijau, yang dibuat melalui elektrolisa, dapat dicampur dengan gas umpan untuk mengurangi kebutuhan gas alam.

Memainkan daya

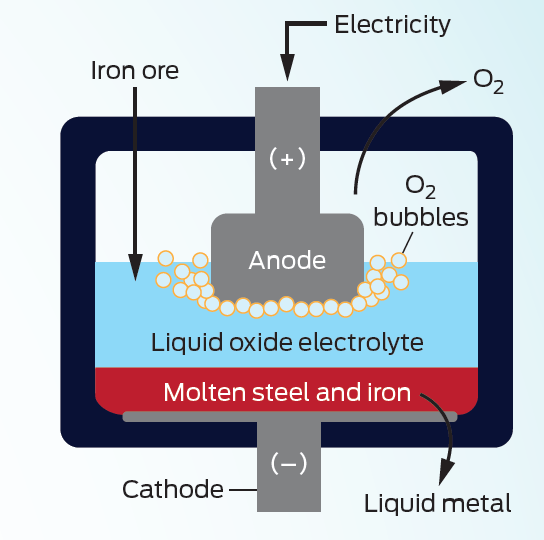

Cara lain yang diusulkan yang dipandang lebih ekonomis adalah menggunakan listrik terbarukan untuk mereduksi besi oksida. Ini dipelopori oleh spin-off Massachusetts Institute of Technology (MIT) Boston Metal dengan proses yang disebut elektrolisa oksida leburan (molten oxide electrolysis) (Nature 2013, DOI: 10.1038/nature12134). Proses elektrokimia terjadi dalam bejana baja berlapis batu alumina dengan anoda menjorok ke bawah dari atas dan katoda horisontal di dasar. Di dalam bejana, besi oksida terlarut dalam campuran leburan logam oksida seperti silika, magnesia dan kapur, semua dipanaskan sampai 1600 oC oleh arus listrik. Pada katoda, arus ini mereduksi ion besi membentuk genangan cairan besi yang dapat dikirim ke tanur busur listrik. Tahap pembuatan pelet biji besi yang membutuhkan banyak energi tidak diperlukan sehingga proses ini dipandang lebih hemat energi dibandingkan rute berbasis hidrogen.

Anoda: 6O2- –> 3O2 + 12e–

Elektrolisa leburan oksida

Katoda: 2Fe2O3 + 12e– –> 4Fe + 6O2-

(hs)

Leave a comment