Kalsium karbonat serbuk memiliki banyak aplikasi industri yang meliputi komponen dalam cat, pelapisan dan perekat, maupun makanan, plastik dan lain sebagainya. Produk ini di pasar dikenal sebagai precipitated calcium carbonate (PCC), yang umumnya diturunkan dari batu kapur. Batu kapur telah digunakan dalam industri semen dan teknik konstruksi selama bertahun-tahun dalam bentuk ground calcium carbonate (GCC). PCC dan GCC mempunyai komposisi kimia yang sama. PCC lebih murni daripada batu kapur yang darinya diproduksi, dan kadar silika, magnesium dan timbalnya lebih rendah. Morfologi dan ukuran PCC berbeda dengan GCC. GCC terlihat berbentuk rhombohedral tak beraturan sedangkan morfologi kristal PCC sebagian besar seragam dan beraturan, yang tergantung pada produk akhirnya.

PCC dapat diproduksi dalam reaksi presipitasi dengan mereaksikan larutan kalsium hidroksida, Ca(OH)2, dengan karbon dioksida, CO2 (karbonasi) dengan cara menggelembungkan CO2 melalui sluri Ca(OH)2. Dalam proses ini, batuan kaya karbonat dikalsinasi dalam tanur dengan suhu antara 900 dan 1000 oC tergantung pada komposisi geokimia batuan untuk menghasilkan kalsium oksida (kapur tohor) dan karbon dioksida. Kapur tohor kemudian diolah dengan air untuk menghasilkan kalsium hidroksida yang disebut susu kapur. Susu kapur kemudian dimurnikan dan dikarbonasi dengan karbon dioksida yang diperoleh dari proses kalsinasi sebelumnya.

- Kalsinasi batu kapur: CaCO3 –> CaO + CO2

- Pembuatan kapur tohor: CaO + H2O –> Ca(OH)2

- Presipitasi: Ca(OH)2 + CO2 –> CaCO3 (PCC) + H2O

Sumber gas CO2 yang umum untuk proses ini adalah buangan gas dari pembangkit listrik, rekoveri kiln atau kiln kapur. Gas ini biasanya didinginkan dan dibersihkan dengan scrubber sebelum ditekan dan disalurkan ke reaktor karbonasi. Di dalam reaktor, gas CO2 digelembungkan melalui sluri yang kemudian melarut ke air.

Baru-baru ini majalah Chemical Engineering terbitan 1 Februari 2025 mengulas proses kalsium karbonat netral karbon menggunakan emisi pabrik baja. Sistem penangkap karbon yang dirancang oleh CarbonFree ini akan dibangun di fasilitas pabrik baja U.S. Steel di Gary, Ind.

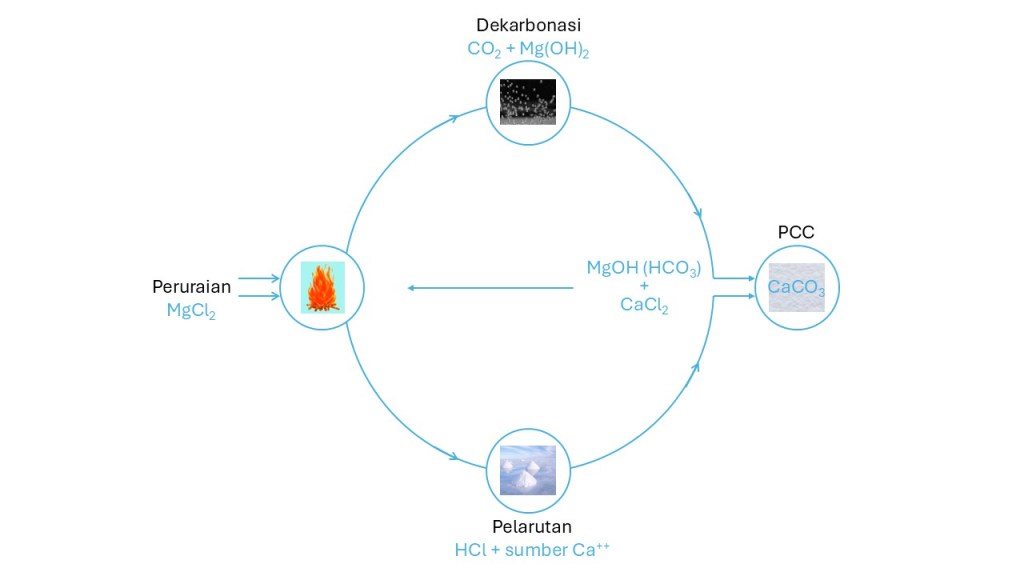

Proses yang dikembangkan bekerja dengan mengontakkan gas buang dengan larutan magnesium hidroksida yang menangkap CO2 sebagai magnesium bikarbonat. Magnesium bikarbonat direaksikan dengan CaCl2 yang diturunkan dari slag yang mengandung kalsium yang ada di pabrik, mengizinkan produk CaCO3 terpresipitasi keluar dari larutan. Slag adalah produk samping proses baja blast furnace yang mengandung campuran oksida logam. Proses juga melibatkan rekoveri MgCl2 dari reaksi yang menghasilkan produk CaCO3 dan memanaskannya dan menguraikannya menjadi MgOH dan HCl, yang kemudian digunakan dalam siklus proses yang lain. Mengolah slag dengan HCl dapat menghasilkan CaCl2 yang dibutuhkan.

Proses yang dikembangkan menggunakan prinsip kesetimbangan kimia LeChatelier untuk menggerakkan reaksi dalam siklus. Pendekatan ini tidak berbicara tentang biaya karbon yang dibutuhkan untuk penangkapan karbon, tetapi berbicara tentang menurunkan jejak karbon produk pabrik, sambil membuat bisnis yang lebih berkelanjutan dan lebih menguntungkan.

Leave a comment